Seramika PCBlar seramika substrat, ulanish qatlami va elektron qatlamdan iborat. MCPCB dan farqli o'laroq, seramika PCBlar izolyatsiya qatlamiga ega emas va seramika substratda sxema qatlamini ishlab chiqarish qiyin. Seramika PCBlar qanday ishlab chiqariladi? Seramika materiallari PCB substratlari sifatida ishlatilganligi sababli, seramika substratda sxema qatlamini ishlab chiqarish uchun juda ko'p usullar ishlab chiqilgan. Bu usullar HTCC, DBC, qalin plyonka, LTCC, yupqa plyonka va DPC.

HTCC

Taroziga soling: yuqori strukturaviy quvvat; yuqori issiqlik o'tkazuvchanligi; yaxshi kimyoviy barqarorlik; simlarning yuqori zichligi; RoHS sertifikatlangan

Kamchiliklari: zaif elektron o'tkazuvchanligi; yuqori sinterlash harorati; qimmat xarajat

HTCC - bu yuqori haroratda ishlaydigan keramika qisqartmasi. Bu seramika PCB ishlab chiqarishning eng qadimgi usuli. HTCC uchun keramik materiallar alyuminiy oksidi, mullit yoki alyuminiy nitrididir.

Uning ishlab chiqarish jarayoni:

1300-1600 ℃ da keramika kukuni (shisha qo'shilmagan holda) sinterlanadi va qattiqlashishi uchun quritiladi. Agar dizayn teshiklardan o'tishni talab qilsa, substrat taxtasida teshiklar burg'ulanadi.

Xuddi shu yuqori haroratlarda yuqori erish temperaturali metall metall pasta sifatida eritiladi. Metall volfram, molibden, molibden, marganets va boshqalar bo'lishi mumkin. Metall volfram, molibden, molibden va marganets bo'lishi mumkin. Metall pasta sxema bo'yicha sxema bo'yicha bosilib, sxema tagida sxema qatlami hosil bo'ladi.

Keyinchalik, 4% -8% sinterlash yordami qo'shiladi.

PCB ko'p qatlamli bo'lsa, qatlamlar laminatlanadi.

Keyin 1500-1600 ℃ da butun kombinatsiya keramik platalarni hosil qilish uchun sinterlanadi.

Nihoyat, sxema qatlamini himoya qilish uchun lehim niqobi qo'shiladi.

Yupqa plyonkali keramik PCB ishlab chiqarish

Taroziga soling: past ishlab chiqarish harorati; nozik kontur; yaxshi sirt tekisligi

Kamchiliklari: qimmatbaho ishlab chiqarish uskunalari; uch o'lchovli sxemalarni ishlab chiqara olmaydi

Yupqa plyonkali keramik PCBlardagi mis qatlami 1 mm dan kichikroq qalinlikka ega. Yupqa plyonkali keramik PCBlar uchun asosiy keramik materiallar alyuminiy oksidi va alyuminiy nitrididir. Uning ishlab chiqarish jarayoni:

Keramika substrati birinchi navbatda tozalanadi.

Vakuum sharoitida keramik taglikdagi namlik termal bug'lanadi.

Keyinchalik, seramika taglik yuzasida magnetronli purkash orqali mis qatlami hosil bo'ladi.

O'chirish tasviri mis qatlamida sariq-yorug'lik fotorezist texnologiyasi orqali hosil bo'ladi.

Keyin ortiqcha mis qirqish orqali chiqariladi.

Nihoyat, sxemani himoya qilish uchun lehim niqobi qo'shiladi.

Xulosa: yupqa plyonkali keramik PCB ishlab chiqarish vakuum sharoitida tugallangan. Sariq yorug'lik litografiyasi texnologiyasi sxemani yanada aniqroq qilish imkonini beradi. Biroq, yupqa plyonka ishlab chiqarishda mis qalinligi chegarasi mavjud. Yupqa plyonkali keramik PCBlar yuqori aniqlikdagi qadoqlash va kichikroq o'lchamdagi qurilmalar uchun javob beradi.

DPC

Taroziga soling: keramika turi va qalinligida cheklov yo'q; nozik kontur; past ishlab chiqarish harorati; yaxshi sirt tekisligi

Kamchiliklari: qimmatbaho ishlab chiqarish uskunalari

DPC to'g'ridan-to'g'ri qoplangan misning qisqartmasi. U yupqa plyonkali keramika ishlab chiqarish usulidan rivojlanadi va qoplama orqali mis qalinligini qo'shish orqali yaxshilanadi. Uning ishlab chiqarish jarayoni:

Yupqa plyonka ishlab chiqarishning bir xil ishlab chiqarish jarayoni, sxema tasviri mis plyonkada chop etilgunga qadar.

O'chirish mis qalinligi qoplama bilan qo'shiladi.

Mis plyonkasi olib tashlanadi.

Nihoyat, sxemani himoya qilish uchun lehim niqobi qo'shiladi.

Xulosa

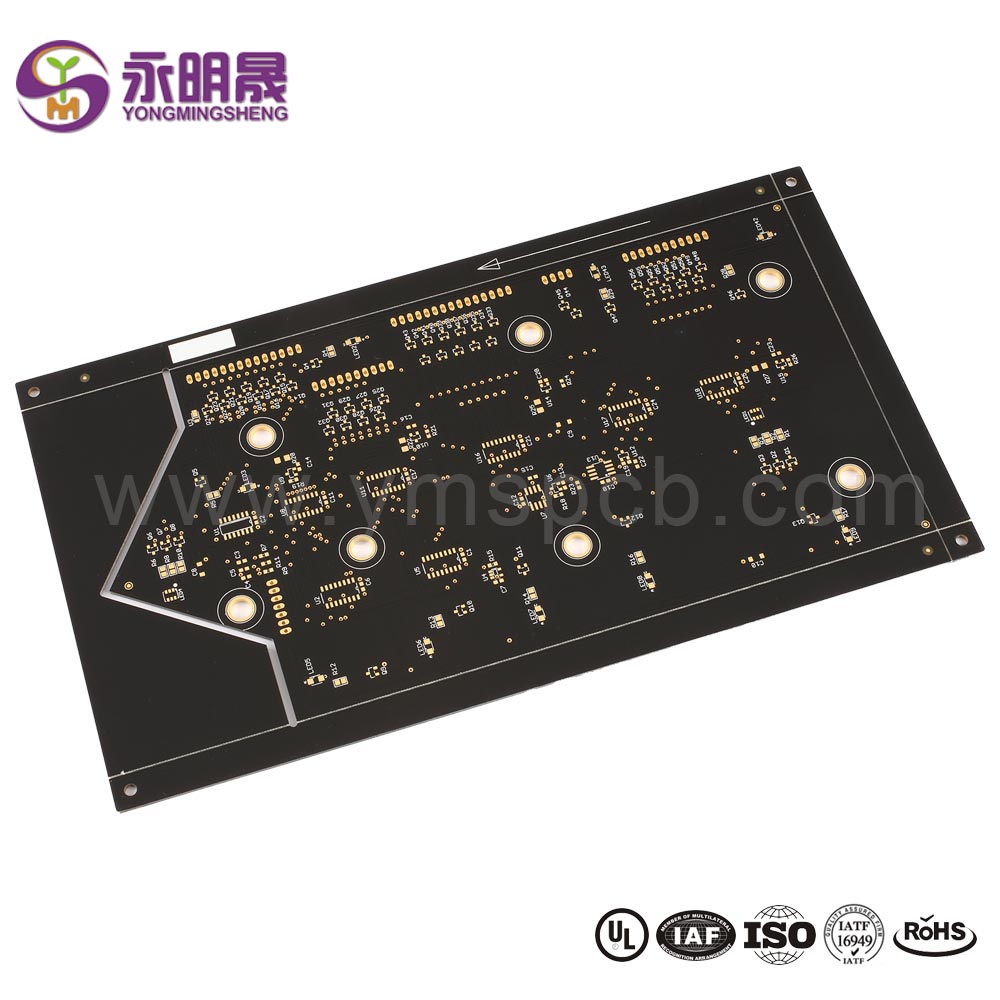

Ushbu maqolada seramika PCB ishlab chiqarishning keng tarqalgan usullari keltirilgan. U seramika PCB ishlab chiqarish jarayonlarini tanishtiradi va usullarning qisqacha tahlilini beradi. Agar muhandislar/yechim kompaniyalari/institutlari seramika PCB-larni ishlab chiqarish va yig'ishni xohlasalar, YMSPCB ularga 100% qoniqarli natijalar beradi.

Video

YMS mahsulotlari haqida ko'proq bilib oling

Odamlar ham so'rashadi

Xabar vaqti: 2022-yil 18-fevral