Keramische PCB's zijn samengesteld uit een keramisch substraat, een verbindingslaag en een circuitlaag. In tegenstelling tot MCPCB hebben keramische PCB 's geen isolatielaag en is het moeilijk om de circuitlaag op het keramische substraat te vervaardigen. Hoe worden keramische printplaten vervaardigd? Omdat de keramische materialen werden gebruikt als PCB-substraten, zijn er nogal wat methoden ontwikkeld om de circuitlaag op een keramisch substraat te vervaardigen. Deze methoden zijn HTCC, DBC, dikke film, LTCC, dunne film en DPC.

HTCC

Voordelen: hoge structurele sterkte; hoge thermische geleidbaarheid; goede chemische stabiliteit; hoge bedradingsdichtheid; RoHS-gecertificeerd

Nadelen: slechte geleidbaarheid van het circuit; hoge sintertemperaturen; dure kosten

HTCC is een afkorting van high-temperature co-fired keramiek. Het is de vroegste productiemethode voor keramische PCB's. De keramische materialen voor HTCC zijn aluminiumoxide, mulliet of aluminiumnitride.

Het productieproces is:

Bij 1300-1600 ℃ wordt keramisch poeder (zonder toegevoegd glas) gesinterd en gedroogd om te stollen. Als het ontwerp doorlopende gaten vereist, worden gaten geboord op de substraatplaat.

Bij dezelfde hoge temperaturen wordt metaal met een hoge smelttemperatuur gesmolten als een metaalpasta. Het metaal kan wolfraam, molybdeen, molybdeen, mangaan, enzovoort zijn. Het metaal kan wolfraam, molybdeen, molybdeen en mangaan zijn. De metaalpasta wordt volgens het ontwerp bedrukt om een circuitlaag op het circuitsubstraat te vormen.

Vervolgens wordt 4%-8% sinterhulpmiddel toegevoegd.

Als de PCB uit meerdere lagen bestaat, worden lagen gelamineerd.

Vervolgens wordt bij 1500-1600℃ de hele combinatie gesinterd om de keramische printplaten te vormen.

Ten slotte wordt het soldeermasker toegevoegd om de circuitlaag te beschermen.

Productie van dunne film keramische PCB's

Voordelen: lagere productietemperatuur; fijn circuit; goede vlakheid van het oppervlak

Nadelen: dure productieapparatuur; kan geen driedimensionale circuits maken;

De koperlaag op de dunne film keramische PCB's heeft een dikte kleiner dan 1 mm. De belangrijkste keramische materialen voor dunne-film keramische PCB's zijn aluminiumoxide en aluminiumnitride. Het productieproces is:

De keramische ondergrond wordt eerst gereinigd.

In vacuümomstandigheden wordt vocht op het keramische substraat thermisch verdampt.

Vervolgens wordt een koperlaag gevormd op het oppervlak van het keramische substraat door middel van magnetronsputteren.

Het circuitbeeld wordt gevormd op de koperlaag door geellicht fotoresisttechnologie.

Vervolgens wordt het overtollige koper door etsen verwijderd.

Ten slotte wordt het soldeermasker toegevoegd om het circuit te beschermen.

Samenvatting: de productie van dunne film keramische PCB's is voltooid in vacuümconditie. De geellichtlithografietechnologie zorgt voor meer precisie in het circuit. De productie van dunne films heeft echter een limiet aan de koperdikte. Dunne-film keramische PCB's zijn geschikt voor zeer nauwkeurige verpakkingen en apparaten in een kleiner formaat.

DPC

Pluspunten: geen limiet aan het type keramiek en de dikte; fijn circuit; lagere productietemperatuur; goede vlakheid van het oppervlak

Nadelen: dure productieapparatuur

DPC is de afkorting van direct geplateerd koper. Het ontwikkelt zich vanuit de dunne-film-keramische productiemethode en verbetert door de koperdikte door middel van plating toe te voegen. Het productieproces is:

Hetzelfde productieproces als bij de productie van dunne films totdat het circuitbeeld op de koperfilm wordt afgedrukt.

De koperdikte van het circuit wordt toegevoegd door plateren.

De koperfilm wordt verwijderd.

Ten slotte wordt het soldeermasker toegevoegd om het circuit te beschermen.

Conclusie

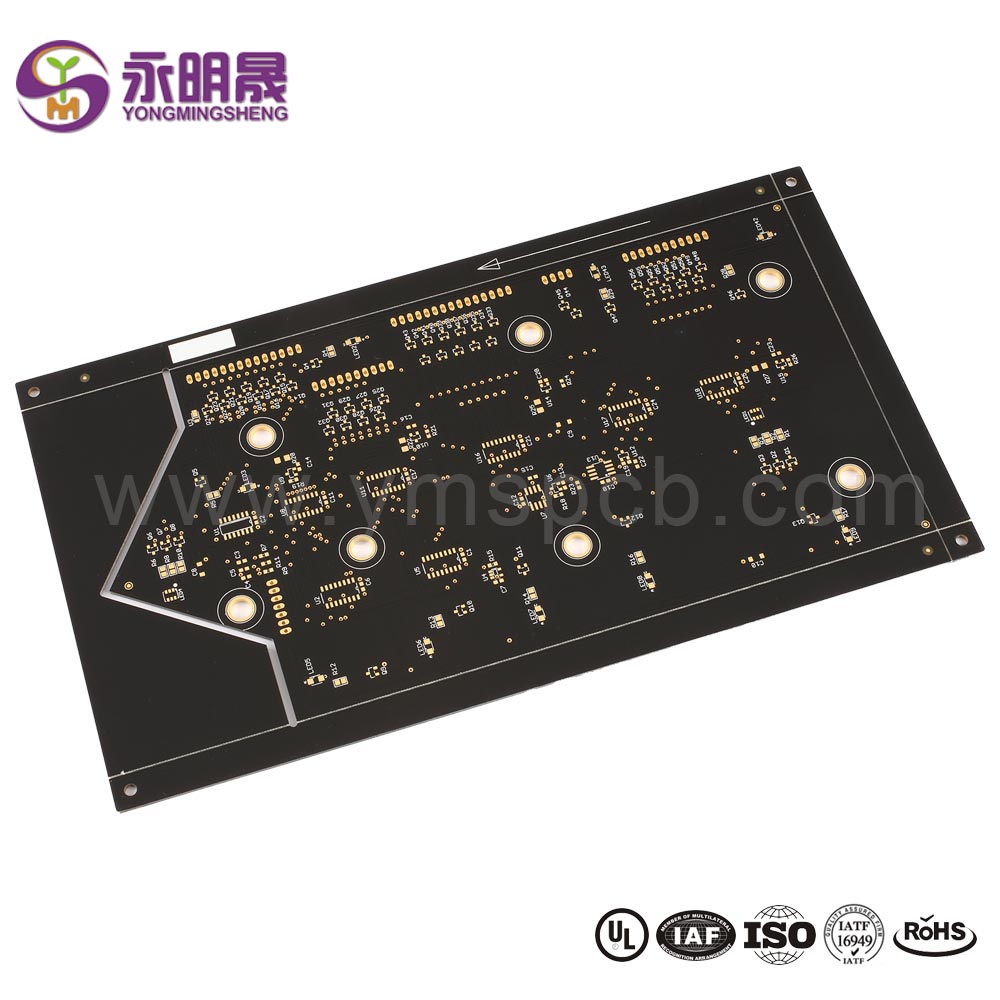

Dit artikel geeft een overzicht van de gebruikelijke productiemethoden voor keramische PCB's. Het introduceert de keramische PCB-productieprocessen en geeft een korte analyse van de methoden. Als ingenieurs / bedrijven / instituten keramische PCB's willen laten vervaardigen en assembleren, zal YMSPCB 100% bevredigende resultaten voor hen opleveren.

Video

Meer informatie over YMS-producten

Posttijd: 18 februari-2022