PCB keramik terdiri dari substrat keramik, lapisan sambungan, dan lapisan sirkuit. Tidak seperti MCPCB, PCB keramik tidak memiliki lapisan insulasi, dan pembuatan lapisan sirkuit pada substrat keramik itu sulit. Bagaimana PCB keramik diproduksi? Karena bahan keramik digunakan sebagai substrat PCB, beberapa metode dikembangkan untuk membuat lapisan sirkuit pada substrat keramik. Metode tersebut adalah HTCC, DBC, film tebal, LTCC, film tipis, dan DPC.

HTCC

Kelebihan: kekuatan struktural tinggi; konduktivitas termal yang tinggi; stabilitas kimia yang baik; kepadatan kabel yang tinggi; bersertifikat RoHS

Cons: konduktivitas sirkuit yang buruk; suhu sintering tinggi; biaya mahal

HTCC adalah singkatan dari keramik co-fired suhu tinggi. Ini adalah metode pembuatan PCB keramik paling awal. Bahan keramik untuk HTCC adalah alumina, mullite, atau aluminium nitrida.

Proses pembuatannya adalah:

Pada 1300-1600℃, bubuk keramik (tanpa tambahan kaca) disinter dan dikeringkan untuk mengeras. Jika desain membutuhkan lubang, lubang dibor pada papan media.

Pada suhu tinggi yang sama, logam suhu leleh tinggi dilebur sebagai pasta logam. Logamnya bisa berupa tungsten, molibdenum, molibdenum, mangan, dan sebagainya. Logamnya bisa berupa tungsten, molibdenum, molibdenum, dan mangan. Pasta logam dicetak sesuai dengan desain untuk membentuk lapisan sirkuit pada substrat sirkuit.

Selanjutnya, 4%-8% bantuan sintering ditambahkan.

Jika PCB multilayer, lapisan dilaminasi.

Kemudian pada 1500-1600℃, seluruh kombinasi disinter untuk membentuk papan sirkuit keramik.

Akhirnya, topeng solder ditambahkan untuk melindungi lapisan sirkuit.

Manufaktur PCB Keramik Film Tipis

Kelebihan: suhu produksi yang lebih rendah; sirkuit halus; kerataan permukaan yang baik

Kekurangan: peralatan manufaktur yang mahal; tidak dapat membuat sirkuit tiga dimensi

Lapisan tembaga pada PCB keramik film tipis memiliki ketebalan lebih kecil dari 1mm. Bahan keramik utama untuk PCB keramik film tipis adalah alumina dan aluminium nitrida. Proses pembuatannya adalah:

Substrat keramik dibersihkan terlebih dahulu.

Dalam kondisi vakum, uap air pada substrat keramik diuapkan secara termal.

Selanjutnya, lapisan tembaga terbentuk pada permukaan substrat keramik dengan sputtering magnetron.

Gambar sirkuit dibentuk pada lapisan tembaga dengan teknologi fotoresis cahaya kuning.

Kemudian tembaga yang berlebihan dihilangkan dengan etsa.

Akhirnya, topeng solder ditambahkan untuk melindungi sirkuit.

Ringkasan: pembuatan PCB keramik film tipis selesai dalam kondisi vakum. Teknologi litografi cahaya kuning memungkinkan lebih presisi ke sirkuit. Namun, pembuatan film tipis memiliki batas ketebalan tembaga. PCB keramik film tipis cocok untuk pengemasan dan perangkat presisi tinggi dalam ukuran yang lebih kecil.

DPC

Kelebihan: tidak ada batasan jenis dan ketebalan keramik; sirkuit halus; suhu produksi yang lebih rendah; kerataan permukaan yang baik

Cons: peralatan manufaktur mahal

DPC adalah singkatan dari tembaga berlapis langsung. Ini berkembang dari metode pembuatan keramik film tipis dan ditingkatkan dengan menambahkan ketebalan tembaga melalui pelapisan. Proses pembuatannya adalah:

Proses manufaktur yang sama dari manufaktur film tipis sampai gambar sirkuit dicetak pada film tembaga.

Ketebalan tembaga sirkuit ditambahkan dengan pelapisan.

Film tembaga dihapus.

Akhirnya, topeng solder ditambahkan untuk melindungi sirkuit.

Kesimpulan

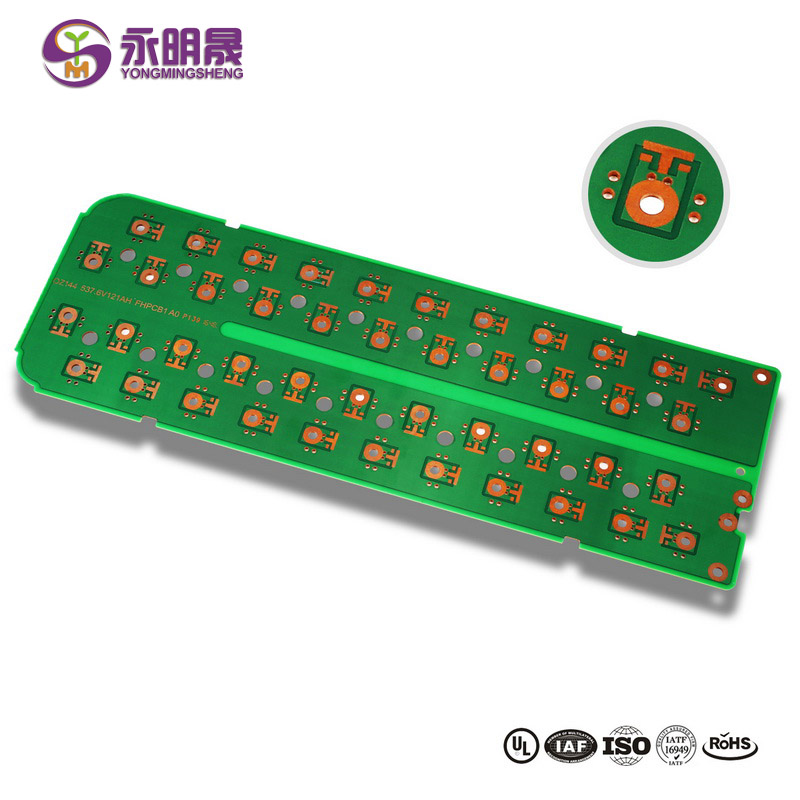

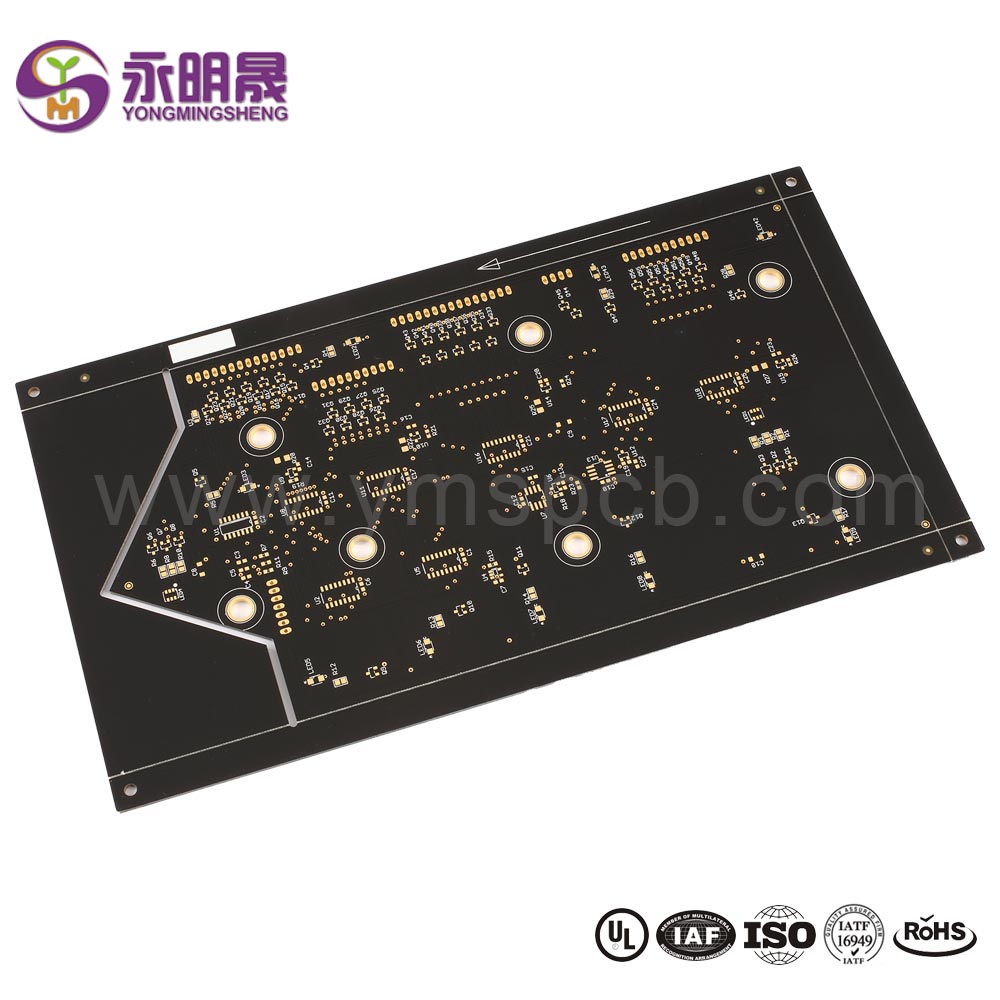

Artikel ini mencantumkan metode pembuatan PCB keramik yang umum. Ini memperkenalkan proses pembuatan PCB keramik dan memberikan analisis singkat tentang metode tersebut. Jika para insinyur/perusahaan/lembaga solusi ingin membuat dan merakit PCB keramik, YMSPCB akan memberikan hasil yang 100% memuaskan bagi mereka.

Video

Pelajari lebih lanjut tentang produk YMS

Orang juga bertanya

Waktu posting: 18 Februari-2022