જો પીસીબી સ્થિતિને આધારે PCB surface, the main "ground" is used as the reference for independent copper coating, that is, the ground is connected together.

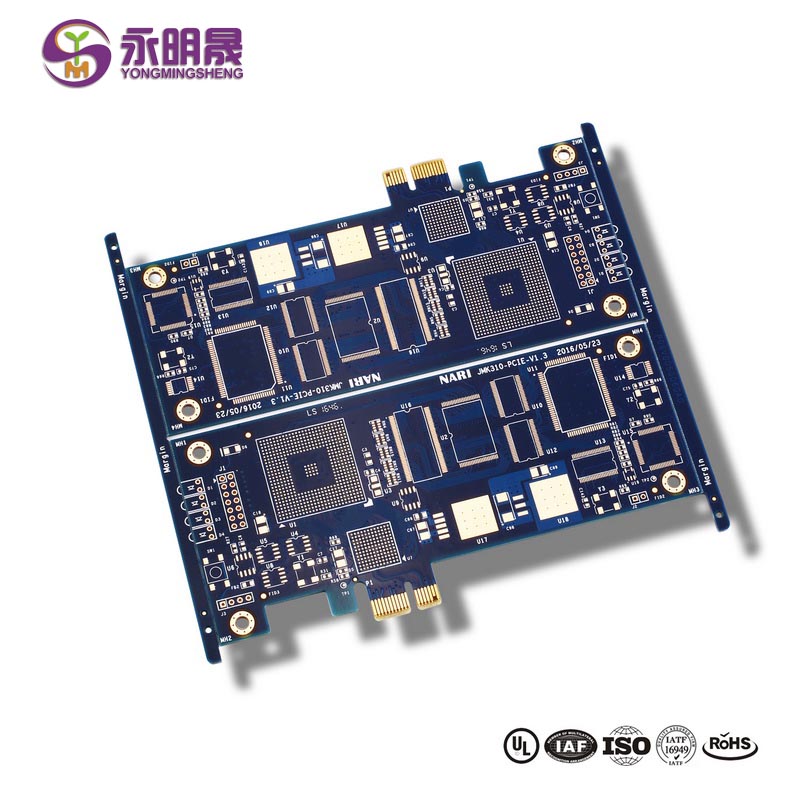

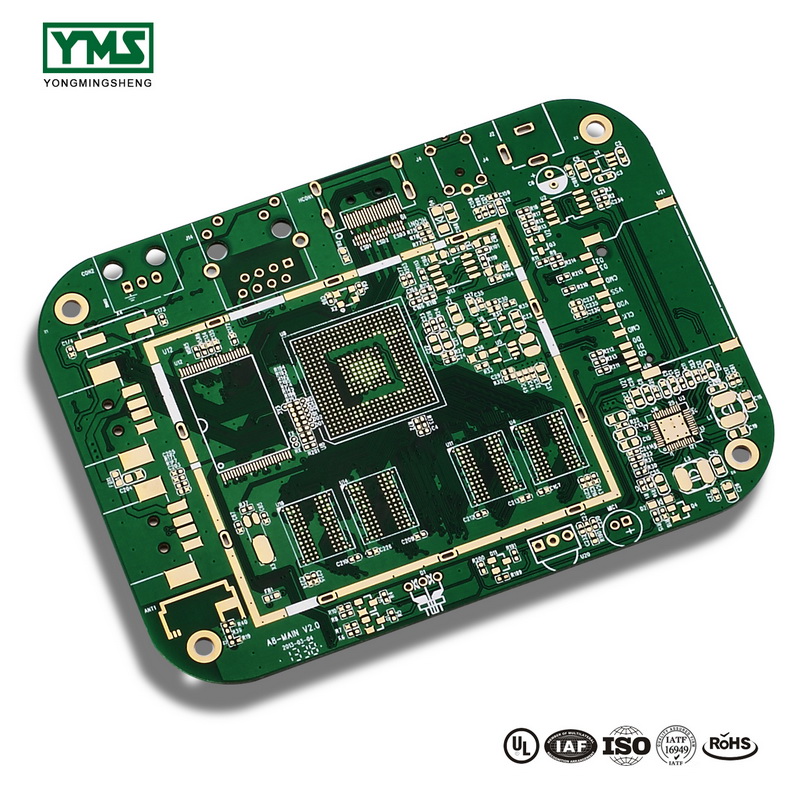

કોપર રેપ પ્લેટિંગ સ્ટ્રક્ચર્સ

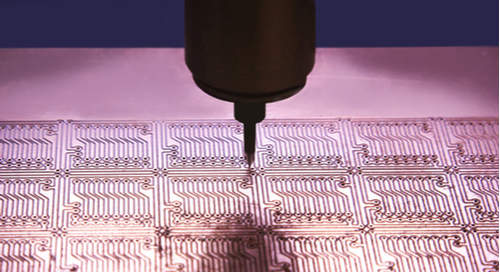

મલ્ટિલેયર પીસીબીમાં સ્તરો વચ્ચેના સિગ્નલોને રૂટ કરવા માટે વાયા-ઇન-પેડ સ્ટ્રક્ચર્સમાં છિદ્રો દ્વારા કોપર પ્લેટેડ હોવું જરૂરી છે. આ પ્લેટિંગ વાયા-ઇન-પેડ સ્ટ્રક્ચર્સમાં અન્ય પેડ્સ સાથે તેમજ નાની વલયાકાર રિંગનો ઉપયોગ કરીને સીધા ટ્રેસ સાથે જોડાય છે. આ રચનાઓ અનિવાર્ય છે, પરંતુ પુનરાવર્તિત થર્મલ સાયકલિંગ હેઠળ તેમાં કેટલીક વિશ્વસનીયતા સમસ્યાઓ હોવાનું જાણીતું છે.

IPC 6012E ધોરણોએ તાજેતરમાં વાયા-ઇન-પેડ સ્ટ્રક્ચર્સમાં કોપર રેપ પ્લેટિંગની આવશ્યકતા ઉમેરી છે. ભરેલું કોપર પ્લેટિંગ વાયા હોલની કિનારી પર ચાલુ રાખવું જોઈએ અને વાયા પેડની આસપાસના વલયાકાર રિંગ પર લંબાવવું જોઈએ. આ જરૂરિયાત વાયા પ્લેટિંગની વિશ્વસનીયતામાં સુધારો કરે છે અને તિરાડોને કારણે અથવા સપાટીના લક્ષણો અને છિદ્ર દ્વારા પ્લેટેડ વચ્ચેના વિભાજનને કારણે નિષ્ફળતાને ઘટાડવાની ક્ષમતા ધરાવે છે.

ભરેલા કોપર રેપ સ્ટ્રક્ચર્સ બે જાતોમાં દેખાય છે. પ્રથમ, વાયાની અંદરની બાજુએ સતત કોપર ફિલ્મ લાગુ કરી શકાય છે, જે પછી વાયાના છેડે ઉપર અને નીચેના સ્તરો પર લપેટી જાય છે. આ કોપર રેપ પ્લેટિંગ પછી વાયા પેડ બનાવે છે અને વાયા તરફ દોરી જતા ટ્રેસને સતત કોપર સ્ટ્રક્ચર બનાવે છે.

વૈકલ્પિક રીતે, વાયાના છેડાની આસપાસ તેનું પોતાનું અલગ પેડ બની શકે છે. આ અલગ પેડ લેયર ટ્રેસ અથવા ગ્રાઉન્ડ પ્લેન સાથે જોડાય છે. કોપર પ્લેટિંગ જે વાયા ભરે છે તે પછી આ બાહ્ય પેડની ટોચ પર લપેટી જાય છે, કોપર ફિલ પ્લેટિંગ અને વાયા પેડ વચ્ચે બટ સંયુક્ત બનાવે છે. ફિલ પ્લેટિંગ અને વાયા પેડ વચ્ચે કેટલાક બોન્ડિંગ થાય છે, પરંતુ બંને એકસાથે ફ્યુઝ થતા નથી અને એક જ સતત માળખું બનાવતા નથી.

કોપર પ્લેટિંગના ઘણા કારણો છે:

1. EMC. જમીન અથવા પાવર કોપરના મોટા વિસ્તાર માટે, તે રક્ષણ કરશે, અને કેટલાક વિશિષ્ટ, જેમ કે PGND રક્ષણ માટે.

2. PCB પ્રક્રિયા જરૂરિયાતો. સામાન્ય રીતે, પ્લેટિંગની અસર સુનિશ્ચિત કરવા અથવા લેમિનેટ વિકૃત ન થાય તે માટે, ઓછા વાયરિંગ સાથે પીસીબી સ્તર માટે કોપર નાખવામાં આવે છે.

3. સિગ્નલ અખંડિતતા આવશ્યકતાઓ, ઉચ્ચ-આવર્તન ડિજિટલ સિગ્નલને સંપૂર્ણ વળતર પાથ આપો અને DC નેટવર્કના વાયરિંગને ઘટાડે છે. અલબત્ત, ત્યાં ગરમીનું વિસર્જન છે, ખાસ ઉપકરણ ઇન્સ્ટોલેશન માટે કોપર પ્લેટિંગની જરૂર છે અને તેથી વધુ.

કોપર પ્લેટિંગનો મુખ્ય ફાયદો એ છે કે ગ્રાઉન્ડ લાઇનના અવબાધને ઘટાડવો (કહેવાતા એન્ટિ-હસ્તક્ષેપ પણ ગ્રાઉન્ડ લાઇન ઇમ્પિડન્સ રિડક્શનના મોટા ભાગને કારણે થાય છે). ડિજિટલ સર્કિટમાં ઘણા બધા સ્પાઇક કરંટ છે, તેથી ગ્રાઉન્ડ લાઇનના અવરોધને ઘટાડવા માટે તે વધુ જરૂરી છે. સામાન્ય રીતે એવું માનવામાં આવે છે કે સંપૂર્ણ રીતે ડિજિટલ ઉપકરણોથી બનેલા સર્કિટ મોટા વિસ્તાર પર ગ્રાઉન્ડેડ હોવા જોઈએ, અને એનાલોગ સર્કિટ માટે, કોપર પ્લેટિંગ દ્વારા રચાયેલ ગ્રાઉન્ડ લૂપ ઇલેક્ટ્રોમેગ્નેટિક કપ્લિંગ ઇન્ટરફેસનું કારણ બની શકે છે (ઉચ્ચ આવર્તન સર્કિટ સિવાય). તેથી, તે કોઈ સર્કિટ નથી કે જે કોપર હોવું જોઈએ (BTW: મેશ કોપર આખા બ્લોક કરતાં વધુ સારું છે).

સર્કિટ કોપર પ્લેટિંગનું મહત્વ:

1. કોપર અને ગ્રાઉન્ડ વાયર જોડાયેલા છે, આ લૂપ વિસ્તાર ઘટાડી શકે છે

2. કોપર પ્લેટિંગનો મોટો વિસ્તાર ગ્રાઉન્ડ વાયરના પ્રતિકારને ઘટાડવાની સમકક્ષ છે, આ બે બિંદુઓથી દબાણ ઘટાડાને ઘટાડે છે એવું કહેવાય છે કે ડિજીટલ ગ્રાઉન્ડ અને એનાલોગ ગ્રાઉન્ડ બંને તાંબાની હોવી જોઈએ જેથી હસ્તક્ષેપ વિરોધી ક્ષમતા વધે, અને ઉચ્ચ ફ્રીક્વન્સીઝ, ડિજીટલ ગ્રાઉન્ડ અને એનાલોગ ગ્રાઉન્ડને કોપર નાખવા માટે અલગ પાડવું જોઈએ, અને પછી એક જ બિંદુ દ્વારા કનેક્ટ કરવું જોઈએ, સિંગલ પોઈન્ટ ચુંબકીય રીંગ પર થોડા વળાંકો બનાવવા માટે વાયરનો ઉપયોગ કરી શકે છે અને પછી કનેક્ટ થઈ શકે છે. જો કે, જો આવર્તન ખૂબ ઊંચી નથી, અથવા સાધનની કાર્યકારી પરિસ્થિતિઓ ખરાબ નથી, તો તમે પ્રમાણમાં આરામ કરી શકો છો. સર્કિટમાં ક્રિસ્ટલને ઉચ્ચ-આવર્તન સ્ત્રોત તરીકે ગણી શકાય. તમે આસપાસ કોપર મૂકી શકો છો અને ક્રિસ્ટલ કેસને ગ્રાઉન્ડ કરી શકો છો, જે વધુ સારું છે.

જો તમને YMS PCB વિશે વધુ જાણવામાં રસ હોય, તો કોઈપણ સમયે અમારો સંપર્ક કરો.

YMS ઉત્પાદનો વિશે વધુ જાણો

પોસ્ટ સમય: એપ્રિલ-08-2022