Os PCB cerámicos están compostos por un substrato cerámico, unha capa de conexión e unha capa de circuíto. A diferenza do MCPCB, os PCB cerámicos non teñen unha capa de illamento e é difícil fabricar a capa de circuíto sobre o substrato cerámico. Como se fabrican os PCB cerámicos? Dado que os materiais cerámicos foron utilizados como substratos de PCB, desenvolvéronse bastantes métodos para fabricar a capa de circuíto sobre un substrato cerámico. Estes métodos son HTCC, DBC, película grosa, LTCC, película fina e DPC.

HTCC

Pros: alta resistencia estrutural; alta condutividade térmica; boa estabilidade química; alta densidade de cableado; Certificado RoHS

Contras: mala condutividade do circuíto; altas temperaturas de sinterización; custo caro

HTCC é unha abreviatura de cerámica cococida a alta temperatura. É o método máis antigo de fabricación de PCB cerámicos. Os materiais cerámicos para HTCC son alúmina, mullita ou nitruro de aluminio.

O seu proceso de fabricación é:

A 1300-1600 ℃, o po cerámico (sen vidro engadido) sinteriza e sécase para solidificar. Se o deseño require orificios pasantes, perforaranse buratos na placa do substrato.

Ás mesmas altas temperaturas, o metal de alta temperatura de fusión fúndese como unha pasta metálica. O metal pode ser volframio, molibdeno, molibdeno, manganeso, etc. O metal pode ser volframio, molibdeno, molibdeno e manganeso. A pasta metálica imprimese segundo o deseño para formar unha capa de circuíto no substrato do circuíto.

A continuación, engádese un 4%-8% de axuda de sinterización.

Se o PCB é multicapa, as capas son laminadas.

A continuación, a 1500-1600 ℃, toda a combinación é sinterizada para formar as placas de circuíto de cerámica.

Finalmente, engádese a máscara de soldadura para protexer a capa do circuíto.

Fabricación de PCB de cerámica de película fina

Pros: temperatura de fabricación máis baixa; circuíto fino; boa planitude superficial

Contras: equipos de fabricación caros; non pode fabricar circuítos tridimensionais

A capa de cobre dos PCB de cerámica de película fina ten espesores inferiores a 1 mm. Os principais materiais cerámicos para PCB de cerámica de película fina son a alúmina e o nitruro de aluminio. O seu proceso de fabricación é:

O substrato cerámico limpa primeiro.

En condicións de baleiro, a humidade do substrato cerámico evaporase térmicamente.

A continuación, fórmase unha capa de cobre na superficie do substrato cerámico por pulverización catódica con magnetrón.

A imaxe do circuíto fórmase na capa de cobre mediante a tecnoloxía fotorresistente de luz amarela.

A continuación, elimínase o exceso de cobre mediante gravado.

Finalmente, engádese a máscara de soldadura para protexer o circuíto.

Resumo: a fabricación de PCB de cerámica de película fina está rematada en condicións de baleiro. A tecnoloxía de litografía de luz amarela permite máis precisión ao circuíto. Non obstante, a fabricación de película fina ten un límite para o espesor do cobre. Os PCB de cerámica de película fina son axeitados para envases de alta precisión e dispositivos de tamaño máis pequeno.

DPC

Pros: sen límite para o tipo e grosor de cerámica; circuíto fino; temperatura de fabricación máis baixa; boa planitude superficial

Desvantaxes: equipos de fabricación caros

DPC é a abreviatura de cobre chapado directo. Desenvólvese a partir do método de fabricación de cerámica de película fina e mellora engadindo o espesor de cobre a través do chapado. O seu proceso de fabricación é:

O mesmo proceso de fabricación da fabricación de película fina ata que a imaxe do circuíto se imprime na película de cobre.

O espesor de cobre do circuíto engádese mediante revestimento.

Elimínase a película de cobre.

Finalmente, engádese a máscara de soldadura para protexer o circuíto.

Conclusión

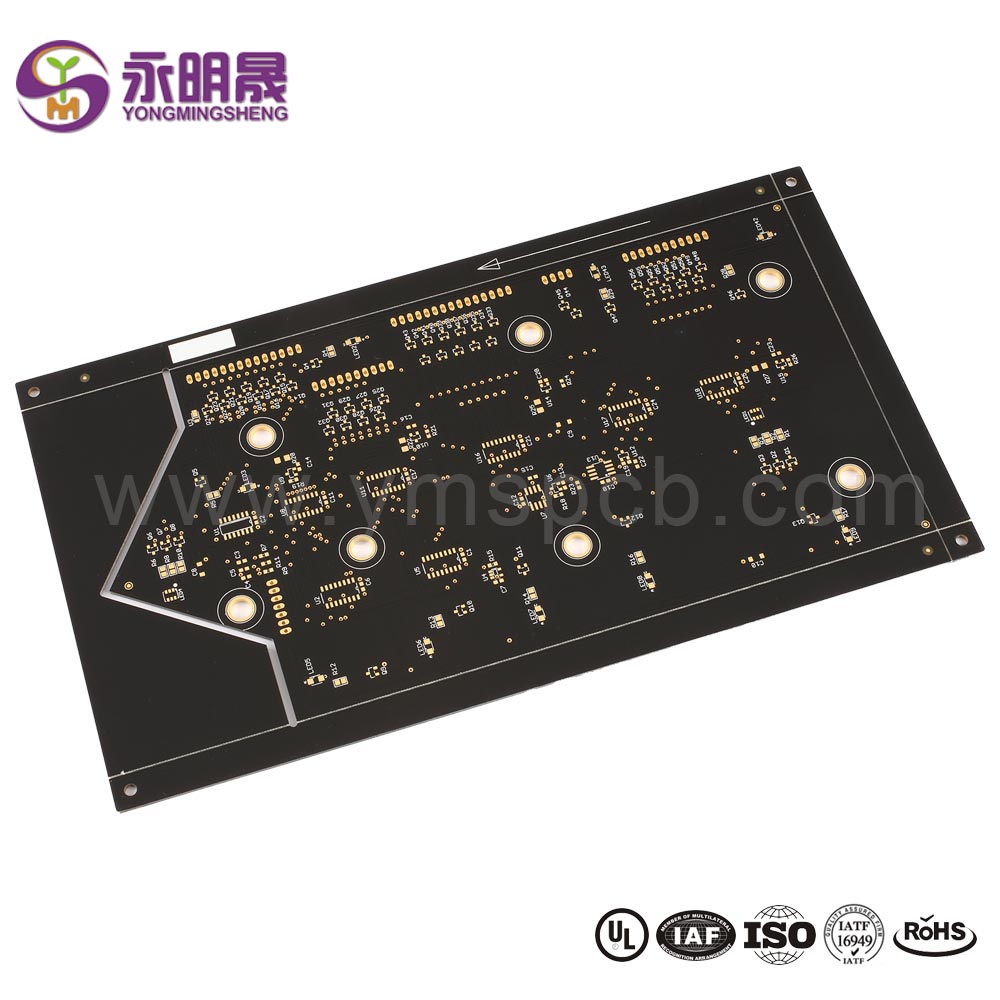

Este artigo enumera os métodos comúns de fabricación de PCB cerámicos. Presenta os procesos de fabricación de PCB cerámicos e dá unha breve análise dos métodos. Se os enxeñeiros/empresas/institutos de solucións queren que se fabriquen e ensamblan PCB cerámicos, YMSPCB traerá resultados satisfactorios ao 100%.

Vídeo

Máis información sobre os produtos YMS

A xente tamén pregunta

Hora de publicación: 18-feb-2022