Wenn die PCB mehr Masse hat, gibt es SGND, AGND, GND usw. Je nach Lage der Leiterplattenoberfläche wird die Haupt-"Masse" als Referenz für eine unabhängige Kupferbeschichtung verwendet, dh die Masse wird miteinander verbunden .

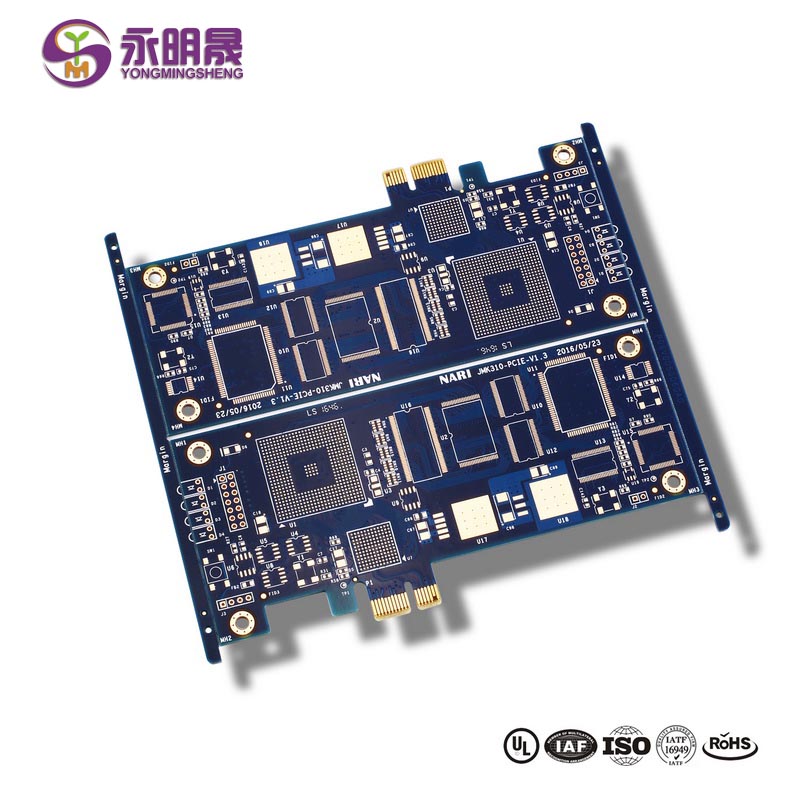

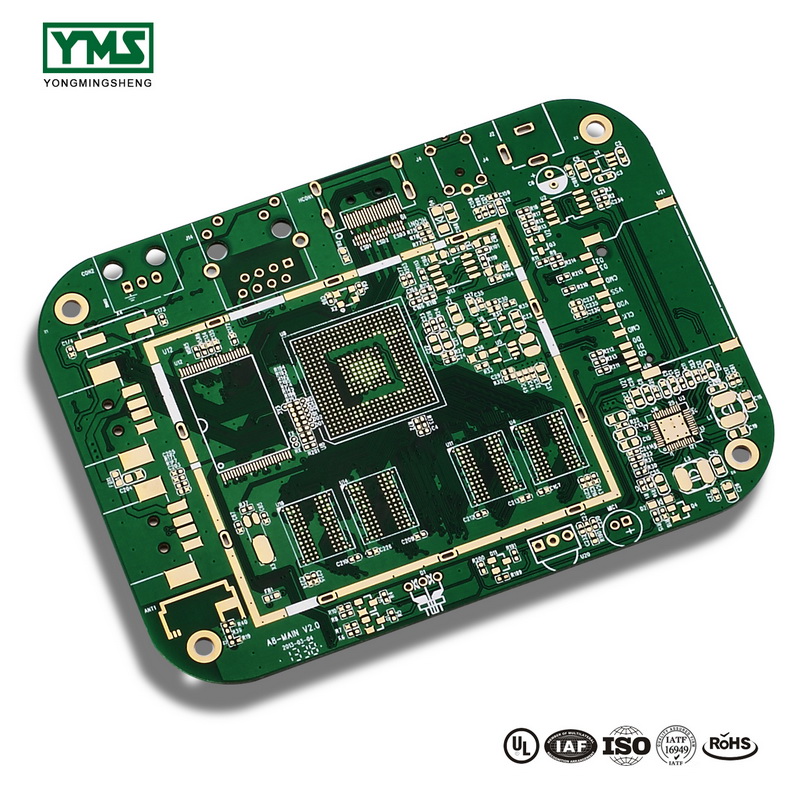

Kupferummantelungsstrukturen

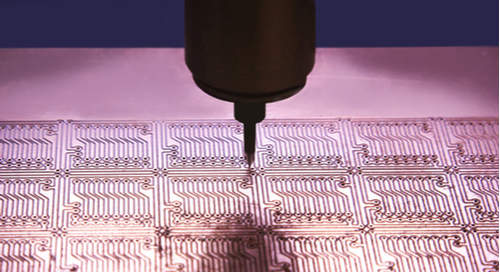

Gefüllte Via-in-Pad-Strukturen erfordern eine Kupferplattierung von Via-Löchern, um Signale zwischen Schichten in einer mehrschichtigen PCB zu leiten. Diese Plattierung ist mit anderen Pads in Via-in-Pad-Strukturen sowie direkt mit einer Leiterbahn unter Verwendung eines kleinen ringförmigen Rings verbunden. Diese Strukturen sind unentbehrlich, aber es ist bekannt, dass sie einige Zuverlässigkeitsprobleme bei wiederholtem Temperaturwechsel aufweisen.

Die IPC 6012E-Normen haben kürzlich eine Kupferumhüllungsplattierungsanforderung für Via-in-Pad-Strukturen hinzugefügt. Die gefüllte Kupferplattierung sollte sich um den Rand des Durchgangslochs herum fortsetzen und sich auf den ringförmigen Ring erstrecken, der das Durchgangspad umgibt. Diese Anforderung verbessert die Zuverlässigkeit der Durchkontaktierung und hat das Potenzial, Ausfälle aufgrund von Rissen oder aufgrund der Trennung zwischen Oberflächenmerkmalen und dem plattierten Durchgangsloch zu reduzieren.

Gefüllte Kupferwickelstrukturen treten in zwei Varianten auf. Zunächst kann eine durchgehende Kupferfolie auf die Innenseite eines Vias aufgebracht werden, die dann die oberen und unteren Schichten an den Enden des Vias umhüllt. Diese Kupfer-Wrap-Plattierung bildet dann das Via-Pad und die Leiterbahn, die zum Via führt, wodurch eine durchgehende Kupferstruktur entsteht.

Alternativ kann die Durchkontaktierung ihr eigenes separates Pad haben, das um die Enden der Durchkontaktierung herum ausgebildet ist. Diese separate Pad-Schicht ist mit Leiterbahnen oder Masseebenen verbunden. Die Kupferplattierung, die das Via füllt, wickelt sich dann über die Oberseite dieses externen Pads und bildet eine Stoßverbindung zwischen der Kupferfüllplattierung und dem Via-Pad. Eine gewisse Bindung tritt zwischen der Füllplattierung und dem Durchgangspad auf, aber die beiden verschmelzen nicht miteinander und bilden keine einzige durchgehende Struktur.

Es gibt mehrere Gründe für die Verkupferung:

1. EMV. Für eine große Fläche von Erdungs- oder Stromkupfer wird es abgeschirmt und einige spezielle, wie z. B. PGND, zum Schutz.

2. PCB-Prozessanforderungen. Um den Plattierungseffekt zu gewährleisten oder das Laminat nicht zu verformen, wird im Allgemeinen Kupfer für die PCB-Schicht mit weniger Verdrahtung verlegt.

3. Anforderungen an die Signalintegrität, geben Sie einem digitalen Hochfrequenzsignal einen vollständigen Rückweg und reduzieren Sie die Verkabelung des DC-Netzwerks. Natürlich gibt es Wärmeableitung, eine spezielle Geräteinstallation erfordert eine Kupferbeschichtung und so weiter.

Ein großer Vorteil der Kupferplattierung ist die Reduzierung der Erdleitungsimpedanz (die sogenannte Anti-Interferenz wird ebenfalls durch einen großen Teil der Erdleitungsimpedanzreduzierung verursacht). Es gibt viele Spitzenströme in der digitalen Schaltung, daher ist es notwendiger, die Erdleitungsimpedanz zu reduzieren. Es wird allgemein angenommen, dass Schaltungen, die ausschließlich aus digitalen Geräten bestehen, großflächig geerdet werden sollten, und bei analogen Schaltungen kann die durch die Kupferbeschichtung gebildete Erdungsschleife dazu führen, dass elektromagnetische Kopplungsstörungen geringer sind (außer bei Hochfrequenzschaltungen). Daher ist es keine Schaltung, die aus Kupfer sein muss (Übrigens: Mesh-Kupfer ist besser als der ganze Block).

Die Bedeutung der Schaltungsverkupferung:

1. Kupfer- und Erdungskabel verbunden, dies kann die Schleifenfläche verringern

2. Die große Fläche der Kupferbeschichtung entspricht einer Verringerung des Widerstands des Erdungskabels, wodurch der Druckabfall an diesen beiden Punkten verringert wird. Es wird gesagt, dass sowohl die digitale als auch die analoge Erdung Kupfer sein sollten, um die Entstörungsfähigkeit zu erhöhen, und bei Hochfrequenzen, die digitale Masse und die analoge Masse sollten getrennt werden, um Kupfer zu legen, und dann durch einen einzelnen Punkt verbunden werden, der einzelne Punkt kann einen Draht verwenden, um ein paar Windungen auf einem Magnetring zu machen und dann zu verbinden. Wenn die Frequenz jedoch nicht zu hoch ist, oder die Arbeitsbedingungen des Instruments nicht schlecht sind, kann man sich relativ entspannen. Der Quarz kann als Hochfrequenzquelle in der Schaltung gezählt werden. Sie können Kupfer um das Kristallgehäuse legen und erden, was besser ist.

Wenn Sie mehr über YMS PCB erfahren möchten, kontaktieren Sie uns jederzeit.

Erfahren Sie mehr über YMS-Produkte

Postzeit: 08.04.2022