Keramisk PCB enkelt- og dobbeltsidet keramik PCB fremstilling Keramiske substrater| YMS PCB

Keramisk PCB: keramisk substrat kredsløbskort

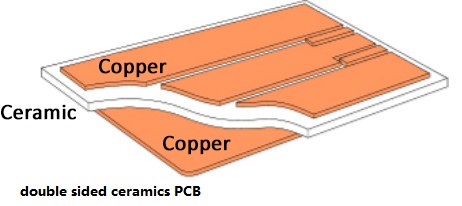

Keramisk substrat beskriver et unikt procedurekort, hvor kobber-aluminiumsfolien lige har klæbet til overfladearealet (ensom side eller dobbeltside) af aluminiumoxid (Al2O3) eller letvægtsaluminiumnitrid (AlN) keramisk substrat ved varme. Sammenlignet med standard FR-4 eller letvægts aluminiumssubstrat har det fremstillede ultratynde kompositsubstrat enestående elektrisk isoleringseffektivitet, høj termisk ledningsevne, exceptionel blød loddeevne og også høj bindingsudholdenhed, og kan også indgraveres adskillige grafikker som PCB, med fantastisk eksisterende slæbeevne. Den egner sig til genstande med høj varmegenerering (LED med høj lysstyrke, solenergi), såvel som dens fremragende vejrbestandighed er at foretrække til barske omgivelser udenfor. Keramisk kredsløbsteknologi introduktion

Hvorfor bruge keramisk materiale til at producere printplader? Keramiske printplader er lavet af elektronisk keramik og kan laves i forskellige former. Karakteristikaene ved højtemperaturmodstand og høj elektrisk isolering af keramiske printplader er de mest fremtrædende. Fordelene ved lav dielektrisk konstant og dielektrisk tab, høj termisk ledningsevne, god kemisk stabilitet og lignende termisk udvidelseskoefficient for komponenter er også betydelige. Produktionen af keramiske kredsløb vil bruge LAM-teknologi, som er laser-hurtig aktiveringsmetalliseringsteknologi. De bruges i LED-feltet, højeffekts-halvledermoduler, halvlederkøleskabe, elektroniske varmeapparater, strømstyringskredsløb, power-hybridkredsløb, smarte strømkomponenter, højfrekvente skiftende strømforsyninger, solid-state relæer, bilelektronik, kommunikation, rumfarts- og militærelektronikkomponenter.

Fordele ved keramisk PCB

I modsætning til traditionel FR-4 har keramiske materialer god højfrekvent ydeevne og elektrisk ydeevne, høj termisk ledningsevne, kemisk stabilitet, fremragende termisk stabilitet og andre egenskaber, som organiske underlag ikke har. Det er et nyt ideelt emballagemateriale til generering af integrerede kredsløb i stor skala og strømelektronikmoduler.

Hovedfordele:

Højere varmeledningsevne.

Mere matchende termisk udvidelseskoefficient.

Stærkere og lavere modstand metalfilm aluminiumoxid keramisk printkort.

Underlagets loddeevne er god, og brugstemperaturen er høj.

God isolering.

Lavt højfrekvent tab.

Højdensitetsmontering mulig.

Det indeholder ikke organiske ingredienser, er modstandsdygtigt over for kosmiske stråler, har høj pålidelighed i rumfart og har en lang levetid.

Kobberlaget indeholder ikke et oxidlag og kan bruges i lang tid i en reducerende atmosfære. Keramiske PCB'er kan være nyttige og effektive til printplader i disse og mange andre industrier, afhængigt af dine design- og fremstillingsbehov.

Keramisk PCB er en slags varmeledende keramisk pulver og organisk bindemiddel, og det varmeledende organiske keramiske PCB fremstilles ved en termisk ledningsevne på 9-20W/m. Keramisk PCB er med andre ord et printkort med keramisk basismateriale, som er stærkt termisk ledende materialer såsom aluminiumoxid, aluminiumnitrid samt berylliumoxid, som kan have en hurtig effekt på at overføre varme væk fra hot spots og sprede sig. det over hele overfladen. Desuden er keramiske PCB fremstillet med LAM-teknologi, som er en laser-hurtigaktiverende metalliseringsteknologi. Så keramisk PCB er meget alsidigt, der kan finde sted på hele det traditionelle printkort med en mindre kompliceret konstruktion med forbedret ydeevne.

Bortset fra MCPCB , hvis du ønsker at bruge PCB i højt tryk, høj isolering, høj frekvens, høj temperatur og høj pålidelige og mindre volumen elektroniske produkter, så vil keramisk PCB være dit bedste valg.

Hvorfor keramisk PCB har så fremragende ydeevne? Du kan få et kort overblik over dens grundlæggende struktur, og så vil du forstå.

- 96 % eller 98 % aluminiumoxid (Al2O3), aluminiumnitrid (ALN) eller berylliumoxid (BeO)

- Ledermateriale: Til tynd, tyk filmteknologi vil det være sølv palladium (AgPd), guld pllladium (AuPd); For DCB (Direct Copper Bonded) vil det kun være kobber

- Anvendelsestemperatur: -55~850C

- Værdi for termisk ledningsevne: 24W~28W/mK (Al2O3); 150W~240W/mK for ALN, 220~250W/mK for BeO;

- Max kompressionsstyrke: >7.000 N/cm2

- Nedbrydningsspænding (KV/mm): 15/20/28 for henholdsvis 0,25 mm/0,63 mm/1,0 mm

- Termisk ekspansionskonefficient (ppm/K): 7,4 (under 50~200C)

Typer af keramiske PCB'er

1. Højtemperatur keramisk PCB

2. Lavtemperatur keramisk PCB

3.Tykfilm keramisk PCB

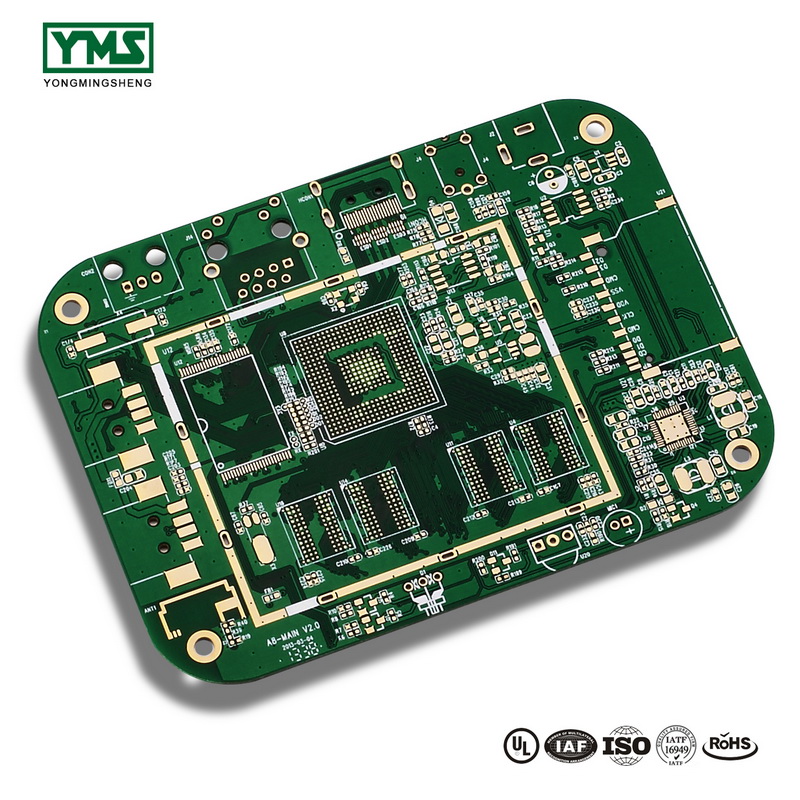

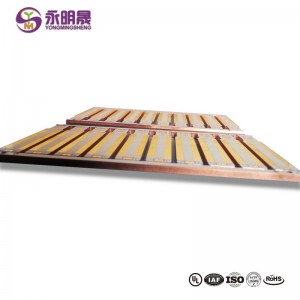

YMS Keramiske PCB-fremstillingsevner:

| Oversigt over YMS Keramiske PCB-fremstillingsmuligheder | ||

| Funktion | kapaciteter | |

| Lagantal | 1-2L | |

| Materiale og tykkelse | Al203: 0,15, 0,38,0,5,0,635,1,0,1,5,2,0 mm osv. | |

| SIN: 0,25,0,38,0,5,1,0 mm osv. | ||

| AIN: 0,15, 0,25,0,38,0,5,1,0 mm osv. | ||

| Varmeledningsevne | Al203: Min. 24 W/mk op til 30W/mk | |

| SIN: Min. 85 W/mk op til 100W/mk | ||

| AIN: Min. 150 W/mk op til 320 W/mk | ||

| Al2O3 | Al2O3 har bedre lysreflektivitet - hvilket gør den velegnet til LED-produkter. | |

| SYND | SiN har en meget lav CTE. Sammen med en høj brudstyrke kan den modstå stærkere termiske stød. | |

| AlN | AlN har overlegen termisk ledningsevne - hvilket gør den velegnet til applikationer med meget høj effekt, der kræver det bedst mulige termiske substrat. | |

| Board tykkelse | 0,25 mm-3,0 mm | |

| kobbertykkelse | 0,5-10 oz | |

| Minimum linjebredde og mellemrum | 0,075 mm/0,075 mm (3 mil/3 mil) | |

| Specialitet | Forsænkningsboring, borboring osv. | |

| Min mekanisk boret størrelse | 0,15 mm (6mil) | |

| Dirigent materiale: | For tynd, tyk filmteknologi vil det være sølv palladium (AgPd), guld pllladium (AuPd),Platin For DCB (Direct Copper Bonded) vil det kun være kobber | |

| Overfladebehandling | HASL, Blyfri HASL, ENIG, Immersion Tin, OSP, Immersion Silver, Gold Finger, Electroplating Hard Gold, Selective OSP , ENEPIG.etc. | |

| Loddemaske | Grøn, rød, gul, blå, hvid, sort, lilla, mat sort, mat grøn. Osv. | |

| poleret | Ra < 0,1 um | |

| lappede | Ra < 0,4 um | |

Lær mere om YMS -produkter

Læs flere nyheder